Производство бетона технология, оборудование, рецепт изготовления. Как открыть бетонный мини-завод

Бетонный раствор применяется во всех видах строительства. Он может обладать разными свойствами, в зависимости от того, для какой цели его изготавливают. Чаще раствор замешивают на строительной площадке, но для того, чтоб добиться максимальной прочности бетонного сооружения, его конструируют из заводского материала, который называют товарным бетоном.

Что такое? Состав

Товарный бетон – раствор, изготовленный на заводе и доставленный в готовом виде на строительную площадку. Эта функция положена на автобетоносмесители, что имеют необходимое оборудование, которое позволяет перевозить на любое расстояние и местность, готовые к использованию смеси. Его еще называют БСГ – бетонная смесь готовая.

Такой раствор получается при смешивании составляющих в необходимых пропорциях:

- цемент;

- вода;

- песок;

- щебень.

Пропорции составляющих компонентов зависят от желаемого результата. В БСГ также могут добавляться различные добавки, улучшающие . Такая смесь отличается от приготовленного на площадке материала тем, что проводится постоянный контроль производства: от подготовки материалов до транспортировки готового бетона. Для определения необходимой рецептуры применяются не только знания обученного персонала, но и точная техника.

Работники завода изменяют состав в процессе производства в зависимости от конкретных свойств компонентов. Основными составляющими являются вода и цемент. Они обеспечивают вязкость раствора и делают его монолитным. Для правильности водоцементного соотношения необходимо учитывать не только количество воды и цемента, но и такие факторы, как влажность песка и заполнителей.

Преимущества и недостатки

Плюсы использования — высококачественный продукт. Для того, чтоб получить такой же высококачественный продукт на строительной площадке, необходимо:

- защитить заполнители от попадания грязи;

- выдерживать необходимую температуру;

- точно соблюдать пропорции компонентов;

- постоянно контролировать процесс замешивания раствора;

- применять только качественные компоненты;

- придерживаться порядка добавления составляющих.

- легкие;

- тяжелые: обычный; особо тяжелый;

- специального назначения.

Расшифровка маркировки

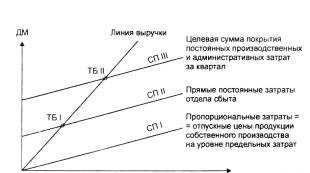

Марка обозначает средние показатели прочности, а класс – прочность с коэффициентом вариации. Производство товарного бетона должно учитывать маркировку, которая обозначает свойства бетона: прочность – В; – F; жесткость – Ж; водонепроницаемость – W; подвижность – П. Точные данные о каждой марке регулируются ГОСТ. Марка М означает максимальную прочность материала на сжатие. Подвижность (П) варьируется от 1 до 5:

- 1-2 – , для доставки которых используют самосвал;

- 3-4 – применяются в заливке монолитных конструкций, для отлива используют бетононасос;

- 4-5 чаще изготавливают в заводских условиях с добавлением пластификаторов. Несмотря на то, что

Бетоном называется искусственный каменный материал, получаемый в результате твердения смеси, состоящей из вяжущего вещества, воды и заполнителей. Затворенное водой вяжущее вещество образует клеящее тесто, которое обволакивает тонким слоем зерна песка и щебня, а затем со временем затвердевает, связывая при этом заполнители в монолитный прочный камень – бетон .

Приготовление бетонной смеси включает две основные технологические операции: дозировку исходных материалов и их перемешивание.

Для дозировки наиболее совершенны автодозаторы по массе.

Перемешивание бетонной смеси производят в бетоносмесителях периодического и непрерывного действия, затем ее выгружают.

На заводах бетонную смесь транспортируют бетонораздатчиками, самоходными тележками, ленточными транспортерами и т. д. На строительные площадки, где ведутся бетонные работы, ее доставляют в автобетоносмесителях.

Железобетон представляет собой строительный материал, в котором соединены в целое затвердевший бетон и стальная арматура. Бетон при затвердении прочно сцепляется со сталью, и под действием внешних сил оба материала работают совместно. Он защищает стальную арматуру от коррозии, хорошо сопротивляется сжимающим нагрузкам, но хрупок и слабо противодействует растягивающим напряжениям: его прочность при растяжении примерно в 10–15 раз меньше прочности при сжатии. Сталь же, обладая очень высоким пределом прочности при растяжении, способна воспринимать растягивающие напряжения, возникающие в железобетонном элементе.

Для приготовления цементных бетонов применяют в качестве вяжущих обычный портландцемент и его разновидности: быстротвердеющий, шлакопортландцемент, гидрофобный и пластифицированный, пуццолановый и др. Вид и марка цемента определяются условиями службы бетонной конструкции и необходимой маркой бетона.

В смесях используют воду, не содержащую примесей (сахара, масел, кислот, солей и др.), препятствующих нормальному твердению бетонов.

В качестве заполнителей тяжелых бетонов используют песок с крупностью зерен 0,14–5 мм, гравий или щебень (5–70 мм).

Заполнителем для легких бетонов служат природные легкие заполнители (щебень и песок из пемзы и вулканического туфа, пористых известняков, известняков-ракушечников, известняковых туфов) и искусственные заполнители (шлаковая пемза из металлургических шлаков, керамзит, аглопорит, вспученный перлит).

Технология изготовления железобетонных изделий включает следующие основные операции:

Подготовка форм;

Приготовление бетонной смеси;

Изготовление арматурных каркасов;

Армирование изделий;

Формование;

Тепло-влажная обработка;

Отделка поверхностей;

Складирование.

Прутковую или проволочную арматурную сталь очищают на специальных станках от окалины и ржавчины, выпрямляют и режут на стержни заданной длины. Затем на гибочных станках придают нужную форму. При помощи сварки арматурные стержни соединяют в арматурные сетки и каркасы, которые транспортируют в формовочный цех и укладывают в заранее подготовленные формы. В подготовленную форму с уложенным арматурным каркасом бетоноукладчиком подается бетонная смесь, разравнивается и трамбуется, или прессуется.

Отформованные изделия подвергаются тепло-влажной обработке в пропарочных камерах.

Отделка поверхностей в заводских условиях заключается в придании изделиям заданных проектом архитектурно-эстетических качеств. Фасадные поверхности изделий отделываются цветными бетонами и растворами, их облицовывают керамическими плитками, на них наносят фактурный слой бетона или раствора с добавлением мраморной крошки, боя стекла, антрацита и других декоративных заполнителей.

Бетон является ведущим материалом в строительстве и, по мнению учёных, останется таковым ещё как минимум 40-60 лет. При этом технология производства бетона за последние полвека мало изменилась. Хотя процесс его изготовления является трудоёмким, применяемое оборудование конструктивно достаточно простое и недорогое. Это позволяет наладить выпуск популярного строительного материала без больших затрат.

Историческая справка

Технология производства бетона была известна ещё древним шумерам, широко применявшим его 4000-5000 лет назад. Позже технологию переняли вавилоняне, египтяне и прочие цивилизации. Недавно в Сербии обнаружили постройку возрастом 7600 лет, пол которой залит 25-сантиметровым слоем бетона на основе известняка. Древний стройматериал, безусловно, отличается от современного, но принцип остаётся прежним: вяжущий материал посредством воздействия воды скрепляет балластовый наполнитель (песок, камни, солому). После высыхания смесь становится очень прочной.

Спустя тысячелетия древние римляне усовершенствовали технологию. Они обнаружили, что в обилии содержащийся на Апеннинах вулканический материал (туф, пемза, пепел) в сочетании с водой, песком, щебнем после трамбовки и высыхания становится крепким, как камень. В Римской империи из бетона массово строились общественные заведения, акведуки, канализации, частные дома. До сих пор крупнейшим сооружением, купол которого целиком выполнен из неармированного бетона, остаётся Пантеон, возведённый римлянами много веков назад. В определённой степени Великая Китайская стена также напоминает бетонную конструкцию.

После падения Рима, в эпоху Средневековья, технология была утрачена. Только в XVII-XVIII веках начались попытки возродить забытые секреты древних строителей. Джеймс Паркер в 1796 году запатентовал рецепт изготовления «римского цемента» на основе пуццоланов. Параллельно учёные искали альтернативные связующие вещества, которые способны заменить вулканические материалы.

Важный вклад внёс французский инженер-мостостроитель Луи Вика. Он обнаружил, что при смеси известняка и глины получается эффективное связующее вещество. В 1828 году он соорудил мост с применением цемента, а в 1840 году представил общественности доработанный материал - портландцемент, который массово применяется до сих пор.

Описание

Бетон - распространённый искусственный строительный материал, при застывании приобретающий каменнообразную форму. Известны различные способы производства бетона, но большинство из них сводится к смешиванию в определённых пропорциях связующего вещества (как правило, цемента), заполнителя (песка, гравия, бута и т. д.) и воды. Для улучшения качества смеси могут использоваться различные добавки: гидрофобизаторы, пластификаторы и другие. При изготовлении асфальтобетона вместо воды применяют битум.

Состав

Хотя компонентов бетона не так много, в мире существуют тысячи торговых марок, отличающихся процентным соотношением материалов и используемыми добавками. Классический состав бетона выглядит следующим образом:

- цемент;

- песок;

- заполнитель (гравий, щебень, галька, керамзит и т. д.);

- вода;

- добавки (необязательно).

Процентное соотношение этих компонентов зависит от требуемой марки бетона, характеристик цемента, коэффициента влажности песчано-гравийной смеси, свойств добавок. Рекомендуемые пропорции при применении цемента М500 представлены в таблице.

Марка бетона | Цемент, кг/частей | Песок, кг/частей | Щебень, кг/частей |

Важнейшим фактором является количество воды. Обычно оно составляет 0,5-1 часть, однако должно высчитываться исходя из влажности смеси, желаемой прочности, степени текучести, времени схватывания, применяемых добавок. Коэффициент водоцементного соотношения в идеале должен составлять 0,3-0,5. При избытке воды прочность готового цемента снижается.

Производство добавок в бетон

Одним из стратегических направлений развития технологии бетонов является применение добавок. Их в мире используются порядка 50 видов, при этом торговых марок - более 50 000. Каждое вещество (даже куриные яйца и мочевина) могут рассматриваться как добавки к бетонам и растворам. Чтобы улучшить состав бетона, учёные разрабатывают полифункциональные добавки, которые вызывают синергический эффект.

В конце XX века были изобретены и внедрены суперпластификаторы - многокомпонентные универсальные добавки, которые обладают пластифицирующими и водоредуцирующими свойствами. Это позволило строительству перейти на массовое применение высокоподвижных, литых бетонных смесей и высокопрочных бетонов с прочностью на сжатие до 80 МПа и до 4 МПа на растяжение.

Уплотнение бетонных смесей

Технология производства бетона в промышленных масштабах включает этап уплотнения бетонных смесей. Как правило, делается это посредством вибрации, во время которой заполняются микроскопические пустоты. Также достаточно распространенным является центробежный способ (безвибрационный) формирования железобетонных изделий, особенно при обработке бетона для изготовления безнапорных труб.

Виброуплотнение

Процесс производства бетона высокого качества, как правило, подразумевает использование в дальнейшем вибрационных установок. Наиболее широко распространённым видом вибрационного формирования является стендовое (станковое) виброуплотнение. В данном случае формы с бетонной смесью устанавливают на виброплощадку, которая подлежит колебаниям от вибрирующего механизма.

Для стендовой вибрации применяются виброплощадки различного вида, в этом заключаются технологические особенности метода. Их классифицируют по компоновке стола и вибрирующего органа, грузоподъёмности и основным параметрам вибрации. По компоновке различают:

- механизмы, имеющие один стол с расположенным снизу вибровозбудителем;

- виброплощадки блочного типа, состоящие из унифицированных блоков с одним вибровозбудителем, расположенным под столом одного из блоков.

Грузоподъёмность площадок определяется мощностью приводных двигателей. Наиболее распространены виброплощадки грузоподъемностью 3, 5, 7, 10 и 15 т, реже - 20 и 25 т. Грузоподъемность блочных механизмов находится в пределах 2-24 т.

Технология вибровакуумирования

Наиболее сложная технология производства бетона - вибровакуумирование смесей. Она характеризуется сочетанием периодического вакуумирования с вибрированием. Вибрации осуществляются для укладки и уплотнения бетонной смеси. В процессе вакуумирования вибрация включается на достаточно короткий срок для того, чтобы локализовать трения между частицами смеси, способствовать лучшему заполнению парогазового пространства.

Величина вакуумного разрежения составляет 75-80 % от абсолютного значения. В результате образуется градиент давления, под действием которого чрезмерная вода, воздух и паровоздушная смесь направляются из зон с атмосферным давлением в вакуум-источники и удаляются из бетона.

Вибропрессование применяется для формирования многих изделий, в частности для производства тротуарных плит и дорожных элементов, при изготовлении напорных железобетонных труб и других изделий из жёстких, в основном мелкозернистых смесей.

Метод центробежного уплотнения

Сущность центробежного формирования заключается в том, что при вращении форматора с равномерно распределённым слоем бетонной смеси возникает центробежное давление, под действием которого проходит сепарация частей твёрдой фазы по величине и их сближение, сопровождающееся вытеснением воды со взвешенными в ней диссоциированными ионами и высокодисперсными фракциями цемента.

Для устранения структурной и текстурной неоднородности, снижающей прочность бетона, предложен способ послойного уплотнения бетонной смеси. Благодаря этому способу формируется однородная текстура бетона по всему сечению стенки изделия. С целью повышения физико-механических свойств центрифугированного бетона применяется повторное центрифугирование после разрыхления уплотненной смеси.

Оборудование

Оборудование для производства бетона варьируется в широчайших пределах: от простейших ручных бетономешалок до промышленных многоуровневых комплексов. Для частного строительства удобно использовать небольшие механизированные (электрические, дизельные) бетономешалки. Их стоимость начинается от 5-6 тыс. рублей. Загрузка компонентов проводится вручную. Существенными недостатками являются сложность точной дозировки добавляемых материалов, отсутствие механизмов для уплотнения смеси, низкая производительность.

Если стоит цель организовать небольшое частное предприятие, то оптимальным вариантом станет мобильный завод по производству бетона. Оборудование для мини-завода стоит относительно недорого - от 400 тыс. рублей, что дешевле легкового автомобиля. При этом прибыльность предприятия ежемесячно может достигать 1 млн рублей.

Дороже стоят автоматизированные линии с мощной установкой смешивания компонентов, вибросистемой, конвейерной загрузкой материала в бетоновоз. При стоимости от 1,5 млн рублей они демонстрируют отличную производительность для обеспечения бетоном частных клиентов и небольших строительных фирм.

Промышленное производство

Особенности производства бетона на специализированных предприятиях заключаются в использовании мощного многоуровневого оборудования, вибрационных, вибровакуумных либо центробежных установок, различных присадок, пластификаторов. Здесь изготавливают не только бетон, но и конечные изделия из него - от тротуарной плитки, бордюров и канализационных колец до лестничных пролётов, сборных конструкций для панельного домостроения, элементов мостов и промышленных сооружений.

На крупных предприятиях количество и качество компонентов рассчитывается в заводских лабораториях до десятых долей процентов. Профессиональное оборудование позволяет использовать минимально допустимое количество воды, что значительно улучшает качество готового материала, а применение добавок увеличивает время схватывания и степень текучести бетона. Бетоносмесительные установки размешивают смесь до однородной массы с качеством, недостижимым для дешёвых бетономешалок.

Без применения бетона сегодня невозможно представить ни одну строительную площадку.

Товарный бетон — это подвижный состав из смеси цемента, щебня, песка и воды.

Такая же , но без щебня, называется пескобетоном или цементным раствором. Песок в такой смеси имеет более крупную фракцию. Готовых универсальных рецептов приготовления этого строительного материала не существует. Состав и пропорции компонентов могут быть разные. Примерное их соотношение таково: 1 часть цемента, 2 части песка, 4 части щебня, 0,5 части воды.

Для разных марок при использовании цемента разного качества, при использовании пластификаторов и иных добавок пропорции меняются. Если использовать цемент М400, то получится состав марки М250. При использовании цемента М500 смесь будет иметь марку М350. В промышленном производстве на заводе учитывают много различных характеристик всех компонентов, входящих в состав бетонной смеси.

Вода и цемент связывают все компоненты смеси воедино. При взаимодействии с водой цемент схватывается, твердеет и превращается в цементный камень. При затвердевании он несколько деформируется, дает усадку. В результате внутри камня возникают микротрещины. Прочность цементного камня значительно снижается. Для уменьшения деформации в состав бетонной смеси вводят заполнители в виде щебня и песка. Они создают своеобразный структурный каркас, воспринимающий усадочные напряжения. Готовый материал в результате почти не дает усадки, увеличивается его прочность. Заполнители делают готовый товарный бетон дешевле. Ведь цемент значительно дороже песка и щебня.

Щебень имеет свой показатель прочности, свою марку. При добавлении его в состав смеси следует учитывать, что марка его должна вдвое превышать расчетную марку конечного продукта.

Основные разновидности щебня и некоторые их характеристики

- Известняк. Его марка — 500-600. Некоторые виды могут иметь марку 800. Известняковый щебень пригоден для включения в состав бетона марки М350. Но этот щебень характеризуется низкой морозостойкостью, поэтому используется в качестве заполнителя для бетона марок М100-М300.

- Гравий. Это самый распространенный наполнитель. Основные его виды имеют прочность 800-1000. Этого достаточно на приготовление бетонной смеси до М450. При индивидуальном строительстве это лучший вариант щебня.

- Гранит. Самый прочный наполнитель. Он имеет марку до 1400, обладает низкой степенью водопоглощения, высокой морозостойкостью. Гранитный щебень идет в качестве добавки в состав бетона для строительства дорог.

Вернуться к оглавлению

Обозначения марок бетона

Различные марки готового бетона обозначаются цифровыми и буквенными индексами. Буква М обозначает марку, В — класс, П — подвижность, Ж — жесткость, W — водонепроницаемость, F — морозостойкость.

Цифра, обозначающая марку, выглядит так: М100 или М200. Она характеризует средний предел прочности, который проверяется сжатием пробы бетона. Пробный цилиндр или кубик из выдержанного 28 суток образца сжимается специальным прессом до разрушения. Усилие сжатия измеряется в кгс/кв.см.

Класс бетона — это показатель гарантированной прочности. Для частного использования этот показатель практически не играет никакой роли, так как потребитель привык пользоваться показателем марки.

Подвижность бетона обозначается буквой П и цифрами 1-5. Для выполнения стандартных монолитных конструкций используется состав с показателями П2 и П3. Для заливки армированных опалубок лучше применять П4 или П5. Такой состав называется литым бетоном.

Жесткость принято обозначать буквой Ж и цифрами 1-4: Ж1, Ж3. Это в основном относится к тощим бетонам, используемым в строительстве дорог. Такой состав содержит пониженное количество цемента и воды. В частном строительстве он не применяется.

Водонепроницаемость бетонной смеси в промышленном производстве регулируется добавлением различных пластификаторов и гидрофобизирующих добавок. При самостоятельном приготовлении этот способ не применяется. Обозначается этот показатель буквой W и цифрами 2-20: W8, W12. Бетон с высокими показателями водонепроницаемости можно использовать без гидроизоляции. Он не боится оттепелей и морозов, поэтому им заливают бетонные дорожки, отмостки, свайные фундаменты.

Для изготовления бетона с высоким коэффициентов водонепроницаемости используется много цемента. Это делает конечный продукт значительно дороже. Такой состав быстро схватывается, доставить его к месту проведения строительства весьма проблематично. Далеко не каждый завод может приготовить такую смесь с гарантированным качеством.

Морозостойкость выражается в цифрах 25-1000: F100, F 600. Цифра указывает на количество замораживаний и размораживаний, которое бетон выдерживает без заметной потери своих качеств. Морозостойкость на заводе регулируют введением в раствор различных добавок, заменой обычного цемента на гидрофобный, а также другими методами. Для обычного строительства используется раствор морозостойкостью F100-F200.

Вернуться к оглавлению

Пропорции бетонной смеси

Пропорции и качество компонентов бетонной смеси имеют большое значение. Для получения требуемой нужно использовать строго определенный:

Марка цемента

М250 М400-М500

М400 М400-М600

Наполнители в виде песка или щебня имеют разную величину. Чем наполнитель крупнее, тем выше расход цемента и стоимость бетона. Для изготовления бетона марки до М350 используется дешевый известняковый щебень средней прочности.

Гравийный щебень прочности 800-1000 применяют при получении смеси марки М450. Ее морозостойкости и прочности вполне достаточно для выполнения частного строительства.

Гранитный щебень прочностью 1000-1400 годится для приготовления бетонной смеси М450, он предназначен для строительства шоссейных дорог.

Для придания раствору большей пластичности или прочности, повышения степени адгезии и ускорения схватывания смеси, для повышения морозостойкости и уменьшения влагопоглощения в смесь вводят различные добавки. К этому процессу нужно относиться предельно внимательно. Нужно читать инструкции, так как некоторые виды пластификаторов совершенно несовместимы с другими компонентами.

При выборе пропорции для приготовления готовой бетонной смеси учитываются следующие факторы:

- Каким образом будет укладываться готовый бетон. Если укладка будет производиться вручную, то смесь должна быть более пластичной. Механизированный способ укладки предполагает повышенную плотность смеси. Увеличить пластичность бетона добавлением воды не удастся, смесь только потеряет прочность. Это в дальнейшем может привести к частичному или полному разрушению залитой конструкции. Нужны специальные пластификаторы.

- Для строительства каких объектов будет использоваться товарный бетон.

- Какого качества компоненты планируется ввести в состав бетона.

Вернуться к оглавлению

Несколько рецептов бетона

Для приготовления 1 кубометра обычного бетона требуется:

- цемент — 330 кг;

- песок — 600 кг;

- щебень — 1250 кг;

- вода — 180 л.

Количество воды в этом рецепте может меняться в зависимости от ее жесткости. Мягкой воды расходуется немного больше, чем жесткой. Песок должен применяться крупный, без примесей глины.

При замешивании бетона в условиях домашних обычно измеряют количество компонентов не килограммами, а ведрами. Для перевода килограммов в ведра желательно взвесить ведро того или иного компонента и запомнить это значение. Мешок цемента весом 50 кг содержит 38 литров. Можно приобретать готовые сухие смеси и добавлять в них воду по инструкции на упаковке. Вода должна быть чистая питьевая. Морская вода для замешивания бетонного раствора совершенно не годится.

Для получения легкого бетона щебень заменяют на керамзит. Это уменьшает вес, но не уменьшает прочности готового продукта.

Рецепт керамзитобетона:

- керамзит — 8 частей;

- песок — 3 части;

- цемент — 1 часть

- вода;

- стиральный порошок — 50 г на замес в бетономешалке.

Рецепт бетона М200:

- цемент — 30 кг;

- песок — 40 кг;

- гравий — 90 кг;

- вода — до 20% общего количества компонентов.

Бетон представляет собой наиболее важный материал для ведения строительных работ. Использует его для создания различных конструкций, простых и тех, которые планируется к эксплуатации под воздействием агрессивной среды. Естественно, бетонную смесь можно приготовить в небольших количествах самостоятельно. Но когда предстоит крупномасштабное строительство, товарный бетон готовится в промышленных условиях на бетонных заводах. Для частных застройщиков и больших строительных фирм всегда есть возможность приобрести товарный бетон нужной марки с подвозом материала на строительную площадку. Изготовители предоставляют несколько составов товарного бетона по разной стоимости, которая зависит от технических показателей и параметров материала. Итак, товарный бетон, что это такое?

Товарный бетон что это такое

Начнем знакомство с материалом с описания товарного бетона.

Это материал, изготовленный на заводе и доставленный потребителю в готовом к применению виде. Главное предназначение – устройство монолитных фундаментных оснований под строящиеся объекты различного предназначения.

Естественно, что смесь возможно готовить самостоятельно, но готовая к применению масса товарного бетона, произведенная на заводе бетона и ЖБИ, отличается отменным качеством и показателями прочности.

Товарный бетон представлен раствором. Для его приготовления необходимы следующие компоненты:

- цементная масса;

- чистая вода;

- песок;

- щебенка.

Пропорциональные соотношения определяются ожидаемым результатом.

В смесь добавляются разные добавки для товарного бетона, способные улучшить свойства раствора. Материал значительно отличается от приготовленного на стройплощадке, потому что его весь процесс находится под постоянным производственным контролем. В определении точного количества сырья применяются знания работников и высокоточная техника.

В заводских условиях возможно изменение состава во время производства, исходя от определенных особенностей компонентов. Главные компоненты – вода и цемент. С их помощью обеспечивается вязкость раствора и его монолитность при застывании. Чтобы приготовить бетонную товарную смесь, следует учитывать влажность используемого песка.

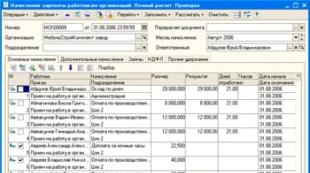

Технология изготовления

Состав раствора определяется желаемыми качествами. К примеру, чтобы приготовить бетонную марку М 200, придется использовать цемент М 400. На его одну часть добавляют три доли щебня, пять – песка и половину доли воды.

Если воспользоваться другим цементным составом, плотность товарного бетона изменится. Пропорции воды и цемента рекомендуется выдерживать в соотношении 0.3 – 0.5. Когда бетон готовят на площадке, ошибаются именно на этом моменте, ухудшая прочность материала.

Нужные компоненты соединяют и перемешивают в бетоносмесителях в течение двух минут на максимальных оборотах.

Производство качественного товарного бетона, соответствующего ГОСТу, основано на определенных условиях:

- используется только качественное сырье;

- организуется точный контроль над процентным количеством компонентов;

- товарный бетон, произведенный в условиях завода, в обязательном порядке подвергается лабораторной проверке на качественные характеристики;

- изготовление товарного бетона в большинстве случаев подразумевает использование пластификаторных добавок, которые улучшают эксплуатационные показатели не только на этапе заливки, но и в процессе эксплуатации. Проще говоря, пластификатор придает бетону тягучесть (пластичность) при небольших пропорциях воды и цементного состава. Застыв, такой бетон отличается повышенным уровнем прочности.

Виды товарного бетона

Классифицируется конечный продукт по:

- структурным особенностям материала;

- типам заполнителей;

- показателю плотности применяемого цементного состава.

Кроме этого, на окончательный состав оказывает влияние область использования бетонного состава и его нужный показатель прочности.

Отсюда следует распределение бетона по типам:

- тяжелому;

- легкому;

- специальному.

Тяжелый товарный бетон различают двух видов:

- обычного строительного;

- особо тяжелого.

Сфера применения

Подробней разберемся с составом бетонных смесей, и в каких случаях их используют чаще всего.

Применяют его для:

- выполнения работ подготовительного характера;

- формирования цементных подушек под фундаментные основания;

- подготовки мест под укладку бордюрных камней;

- обустройства участков, по которым будет проложено полотно автострады.

Легкость бетонной массы определяется по его наполнителям, в качестве которых применяют туф, шлак вспученный, керамзитовый материал и пемзу. С этими же целями могут применяться и иные материалы с пористой структурой. Для производства ячеистых блоков пользуются особо легкими бетонами, примерами которых являются пенно- и газобетон, получаемые на основе специальных методов вспучивания.

- Конструкционные бетоны считаются специальными строительными материалами. Их применяют для создания ЖБ изделий и конструкций – свайных опор, плит перекрытия, стен и т. п.

Использование металлической каркасной основы подразумевает заполнитель с мелкими фракциями, размеры которых колеблются в пределах 0.3 – 1 см, что создает возможность для свободной проходимости раствора через ячейки. Это позволяет в полном объеме исключать образование пор воздуха и пустотных участков.

Остальные марки нашли свое применение в следующих случаях:

- М 150 (сульфатоскойкий п1. Буквой и цифрой обозначен уровень подвижности с учетом добавленной воды) – применяется для подготовительных работ по стяжке пола, в укладке бетонных тротуаров, обустройстве фундаментов ленточного типа, заливки плит;

- М 250 (класс В 20) – из него отливаются лестничные марши, укладываются монолитные фундаментные основы, строятся заборы и тротуары;

- М 350 (класс В 25) – применяется для отливки блоков под стены несущего характера, устройства колонн, укладки монолитных фундаментов. В виде наполнителя применяют щебенку либо гравий;

- М 450 – данный раствор применяют при сооружении конструкций, постоянно испытывающих нагрузочные воздействия статистического и динамического характера. Смесь затвердевает быстро, так что приходится применять специальные добавки, замедляющие данный процесс;

- М 550 – предназначен для производства ЖБ конструкций, отличающихся высокими несущими способностями;

- М 600 – из такой смеси возводят наиболее сложные сооружения;

- М 700 – обладает высоким уровнем прочности. Применение такого товарного бетона возможно для устройства тяжелых конструкций;

- М 800 – бетон применяется в местах, где подразумевается воздействие агрессивных сред и на участках, где грунтовые воды протекают близко от поверхности земли;

- М 1000 – в строительстве жилых домов не применяется, потому что обладает особой прочностью. Используется на объектах промышленного и военного предназначения.

В 2017 году был уточнен код ОКВЭД по производству товарного бетона.

Достоинства и недостатки

Положительные стороны заключаются в высоком качественном уровне продукта. Чтобы вести изготовление жидкого и товарного бетона непосредственно на стройплощадке, придется:

- следить, чтобы в заполнители не попадала грязь;

- выдерживать требуемые температурные режимы;

- в точности соблюдать пропорциональные соотношения компонентов;

- процесс замеса раствора держать под постоянным контролем;

- использовать высококачественные компоненты;

- выдерживать правила и порядок добавления элементов.

У готовой бетонной смеси есть один отрицательный момент – высокая стоимость.

Основные производители

Завод «Борисоглебский» выполняет изготовление и поставки товарного бетона под заказ строительным компаниям и частным потребителям. Производственные мощности позволяют замешивать до 90 кубических метров смеси за один час. Предприятие обеспечивает всех желающих качественным товарным бетоном, соответствующим ГОСТу 7473 2010.

Компания по производству бетона в Истре («Истра – НВ») постоянно работает над совершенствованием технологических процессов. Сегодня в этом городе не одно крупное строительство не обходится без товарного бетона фирмы, соответствующего ГОСТу 26633 2012.

Фирма «Омега-Бетон» осуществляет поставки готовых бетонных смесей по Москве и ЮЗАО. Предприятие оснащено современным оборудованием, что позволяет производить качественный товарный бетон с противоморозными добавками (пмд). Готовые смеси поставляются на строительные площадки в строго оговоренные сроки транспортом изготовителя.

В Заокском районе есть возможность в любое время заказать нужную партию товарного бетона на опгс (обогащенной песчано-гравийной смеси). Материал считается одним из самых востребованных видов, обладает хорошими эксплуатационными характеристиками. Используется в устройстве фундаментов, автодорожных полотен, разнообразных ЖБ изделий.

В Гатчине производят бетонные смеси и доставляют их к местам выполнения работ по приемлемой стоимости. Весь материал идет под кодом ОКПД 2, что означает «товарный бетон, готовый для заливки».

Как расшифровывается маркировка

Под маркой понимается среднее значение прочности, а под классом – прочность с коэффициентами для вариаций. Изготовители бетонов должны учесть маркировку, с помощью которой обозначаются бетонные свойства:

- «В» – показатель прочности;

- «F» – устойчивость к морозам;

- «Ж» – степень жесткости;

- «W» – влагонепроницаемость;

- «П» – степень подвижности.

Кстати, точные сведения о каждой марке определены ГОСТом.

К примеру, часто можно услышать вопрос, что это такое, бетон товарный П3? А это значит, что смесь относится по уровню подвижности к третьей группе. Значение может варьироваться от 1 к 5:

- 1 – 2 – бетонные смеси сухие. Под их доставку используют самосвалы;

- 3 – 4 – такими составами заливают монолитные сооружения, применяя бетононасосы;

- 4 – 5 – в большинстве случаев производство таких составов подразумевает заводские условия. В смеси добавляются пластификаторные компоненты, увеличивающие степень подвижности. Это значительно экономичней, чем использовать в подобных целях обычную воду.

Устойчивость к низким температурным режимам обозначается диапазоном 25 – 1 000, что обозначает количество циклов по замораживанию-оттаиванию, в процессе которых качественные характеристики конструкций не понижаются. Влагостойкость измеряется параметрами от 2 до 20. Чем меньше класс, тем уровень впитывания влаги хуже.

Заключение

Главной отличительной особенностью готового бетонного состава считается то, что его изготавливают на заводе. Это значит, что в массу изначально заложены характеристики, в несколько раз превосходящие показатели аналогичного состава, произведенного кустарным способом.

Вам также может быть интересно