Сырье для производства керамической плитки. Эмаль, покрывающая плитки двойного обжига, бывает глянцевой или матовой

Керамическая плитка – один из видов строительного материала, который пользуется неизменно стабильным спросом. Люди не прекращают строиться и ремонтировать квартиры, даже в условиях кризиса. Конечно, крупные производители, специализирующиеся на выпуске больших и дорогих коллекций могут значительно пострадать. Но вот мелкие предприниматели, работающие именно «под заказ» всегда остаются в «плюсе».

- Оборудование для изготовления керамической плитки

- Технология производства керамической плитки

- Пошаговый план открытия бизнеса

- Сколько можно заработать

- Сколько нужно денег для старта бизнеса

- Какой ОКВЭД необходимо указать для производства керамической плитки

- Какие документы нужны для открытия

- Какую систему налогообложения выбрать для производства керамической плитки

- Нужно ли разрешение для открытия

Именно поэтому давайте сегодня поговорим о производстве керамической плитки, как варианте собственного бизнеса. И в частности о том, какое оборудование для производства керамической плитки вам потребуется.

Оборудование для изготовления керамической плитки

Поскольку вы не претендуете на промышленные масштабы, то для начала вполне достаточно следующего комплекта:

- бетономешалка. Если нет возможности ее приобретения, то воспользуйтесь обычной емкостью из нержавейки, оснащенной миксером;

- вибростанок;

- формы, куда будет заливаться готовая смесь;

- печь для сушки и последующего обжига;

- камера, предназначенная для нанесения рисунка и глазурирования.

Технология производства керамической плитки

В зависимости от типа изделия готовится исходная смесь. Состав варьируется и зависит от конечного предназначения плитки. Именно на данном этапе и потребуется бетономешалка, поскольку процесс ручного перемешивания займет много сил и времени.

Следующий этап – формирование плитки. Здесь в работу вступает вибростол, который и прессует глиняную смесь, разложенную в специальные формы.

Далее наступает время сушки. Для этого используются специальные печи, где из плитки удаляется вся лишняя жидкость. Чаще всего применяются сушильные камеры, где весь процесс осуществляется посредством подачи горячего воздуха.

И заключительный этап – обжиг. Во время него плитка приобретает нужную прочность. После этого ее можно упаковывать и отправлять заказчику.

Способы производства керамической плитки

Производство современной облицовочной плитки возможно несколькими способами. Давайте познакомимся с каждым:

- Литье

Одна из древнейших метод, когда готовая глиняная масса помещается в готовые формы и затем обжигается. Готовые изделия при этом получаются не всегда одинаковыми и могут иметь не слишком ровные края. Такие изделия могут выполнять чисто декоративную функцию, когда необходимо создать определенный акцент. Производство подобного типа весьма затратное, а потому практически не встречается.

- Экструдирование

В этом случае готовая глиняная масса вытягивается при помощи специального станка. Затем производится нарезка будущей облицовочной плитки в соответствии с заданными размерами.

- Резка

Самый дорогостоящий метод, используемый при изготовлении керамической плитки. В качестве материала используется природный камень, который и распиливается на плитки. Выход готовых изделий довольно невелик, поэтому резка используется в процессе изготовления мозаики.

- Прессование

Основная метода производства облицовочной плитки. Здесь вы получаете изделия, демонстрирующие высокое качество вкупе с отличным внешним видом.

Применяемые технологии

Оборудование для производства - бетономешалка

Поскольку именно прессование наиболее востребованный тип производства, то рассмотрим его более подробно. Здесь возможно использование нескольких технологий изготовления:

- Монокоттура

В таком случае изделие проходит процесс обжига лишь один раз. Готовая смесь вначале сохнет, затем поверхность покрывается глазурью и только после этого изделия отправляются в печь для обжига. Изделия в итоге получаются прочные, практически не впитывают влагу. К тому же они имеют матовую поверхность и обладают повышенной износостойкостью. Плитка, произведенная таким способом, может использоваться для полов и стен. Также с ее помощью можно производить отделку фасадов зданий.

- Бикоттура

Здесь изделия проходят двойной обжиг. Первый раз – после прессования, второй – после того как была нанесена глазурь. В итоге получается эмалированная облицовочная плитка. Ее поверхность может быть как матовой, так и глянцевой, что зависит от использованной эмали.

Но бикотуррная плитка имеет высокую пористость, поэтому применяется исключительно для внутренней отделки помещений.

- Керамогранит

Третий тип используемых технологий, который позволяет получать высококачественные изделия. Процесс производства несколько схож с монокоттурой, но есть здесь и свои тонкости. Так во время приготовления глиняной смеси обязательно добавляется кварц и полевой шпат. Цвет плитке придают пигменты натурального происхождения. Процесс прессования осуществляется под высоким давлением, а процесс сушки проходит при температурных показателях значительно превышающих стандартные.

Малый бизнес по производству керамической плитки действительно может быть весьма прибыльным мероприятием. И, прежде всего, потому, что вы можете одновременно предлагать несколько типов изделий. К тому же действительно качественную продукцию вы сможете предлагать по более низкой цене, что непременно сыграет вам на руку, привлекая многочисленных клиентов .

Пошаговый план открытия бизнеса

Анализ рынка производства керамической плитки в регионе, где будет налажен ее выпуск – первое что потребуется сделать. Только после этого необходимо переходить к следующим шагам, а это:

регистрация и приобретение оборудования;

покупка или аренда производственных площадей;

наем персонала и приобретение сырья;

поиск каналов сбыта и т.д.

Сколько можно заработать

Средняя стоимость кирпича стандартного размера на территории России составляет 15 рублей. Если принимать во внимание, что от общего количество выпущенной продукции будет реализовываться не менее 70%, то общий годовой доход составит около 11 миллионов рублей.

Сколько нужно денег для старта бизнеса

Стартовый капитал для данного производственного направления будет зависеть от оборудования. Именно оно требует основных капиталовложений. Для начала можно приобрести б/у оборудование еще советских времен. С течением времени его можно будет заменить на современное. Лучше покупать китайские станки. Вместе с доставкой они обойдутся в 22 миллиона рублей. К этой сумме добавляется закупка сырья, аренда помещения, зарплата работников, налоги и т.д. Таким образом первоначальный капитал составит около 25 миллионов рублей.

Какой ОКВЭД необходимо указать для производства керамической плитки

Изготовление черепицы и кирпича, других изделий для строительной сферы деятельности, изготавливаемых из обожженного кирпича – код 23.32. Вторым кодом, который необходимо указать при регистрации – 23.20 – изготовлений огнеупорных изделий.

Какие документы нужны для открытия

Перечень необходимых документов будет напрямую зависеть от выбранного варианта открытия производства. Если ИП, то перечень документов минимальный. Для юридических лиц потребуется подготовить несколько больше.

Какую систему налогообложения выбрать для производства керамической плитки

Для этого бизнес-направления подходит две системы для уплаты налогов: 1 – общая; 2 – упрощенка. Последняя наиболее выгодная, поскольку предоставляет бизнесмену некоторые льготы по уплате налогов. При ней уплачиваем 15% от чистой прибыли, но, если будут предоставлены документы, подтверждающие понесенные расходы. Когда таких документов нет в наличии, уплачивается налог в размере 6% от дохода.

Нужно ли разрешение для открытия

Чтобы начать производство керамической плитки не потребуется получать дополнительных разрешений, лицензий получать не потребуется. Свидетельства о государственной регистрации вполне достаточно для легализации данного направления деятельности.

Первые образцы керамической плитки начали изготавливаться еще в далеком прошлом, и были найдены в Междуречье Евфрата и Тигра еще до н.э. Отделочный материал и на сегодняшний день является одним из самых востребованных на строительном рынке.

Несмотря на многовековую историю керамической плитки, процесс изготовления данного материала у разных производителей практически идентичен. Отличаются только применяемые технологии, оборудование, инструменты и оснастка.

Сырье для производства керамической плитки

Используемое сырье и компоненты:

- Основные компоненты – глина, каолин;

- Сырье для снижения усадки – кварцевые пески;

- Плавни для снижения температуры спекания – нефелины, шлаки, полевые шпаты;

- Добавки – механоактивирующие, ПАВ, разжижители.

Все сырье, используемое при создании керамической плитки условно можно классифицировать на такие группы:

- Глинистые компоненты, обеспечивающие пластичность массе для дальнейшей формовки отделочного материала;

- Кварцевые составляющие, способствующие образованию скелета плитки;

- Карбонатное сырье, придающее стекловидную структуру обожжённому изделию.

Производство керамической плитки - технология

В зависимости от особенностей технологического процесса создания керамической плитки выделяют такие виды отделочного материала:

- Неглазурованную керамическую плитку;

- Глазурованную плитку однократного обжига;

- Глазурованную плитку двукратного обжига.

При подробном рассмотрении технологической схемы производства данных видов изделий можно выделить ряд повторяющихся этапов, однако существуют и принципиальные различия.

Этапы, составляющие технологический процесс производства керамической плитки, свойственные всем видам изделий:

1. Приготовление смеси - сложный процесс получения однородной массы, необходимой зернистости и содержания воды. Приготовление смеси включает операции:

- измельчение;

- смешивание-гомонизацию;

- увлажнение.

На данном этапе производства могут применяться две технологии:

Технология, предполагающая измельчение сырья в воде , после которой шликер подсушивается методом распыления;

- Сухое измельчение и последующее доведение смеси до заданного уровня влажности.

Разные производители в процессе приготовления смеси могут не только придерживаться вышеперечисленных двух технологий, но и изменять состав смеси. Например, американский завод по производству керамической плитки «Вортек » при приготовлении смеси вводит до 70- 90% стекольного компонента, используемого в виде остеклованной золы.

2. Формовка (рис. 1) - осуществляется методом прессования. Как известно, более 95 % керамической плитки, изготовленной на заводах в Испании, производится методом прессования. Во время прессования под воздействием высокого давления порошкообразная масса сдавливается в двух направлениях. В процессе прессования гранулы деформируются, и плитка приобретает необходимую прочность и плотность.

3. Сушка - этап производства, на котором удаляется вода из изделий необходимая для формовки. Во время данной операции очень важно организовать контроль качества изделий. Ведь во время сушки на поверхности керамической плитки могут возникнуть трещины или другие деформации.

4. Глазурование — данная операция осуществляется только при производстве глазурованной керамической плитки. Во время данной операции глазурь наносится на поверхность изделий и расправляется по всей плоскости. В состав глазури могут входить: песок, каолин, красящие пигменты, фритты.

5. Обжиг - осуществляется в специальных печах, которые представляют собой туннель. Изделия перемещаются по туннелю на специальных транспортёрах, вначале они нагреваются и только потом температура обжига достигает максимального значения, которое может быть более 1250 °С.

Если необходимо произвести глазурованную керамическую плитку двукратного обжига, тогда глазурь наносят после первичного обжига и только затем подвергают изделия повторной операции.

Технологическая схема производства керамической плитки представлена на рис 2.

Технология производства керамической плитки у зарубежных заводов и отечественных компаний может отличаться.

Так, например, на многих отечественных заводах внедрена система «Ротоколор», которая представляет собой автоматическую самоочищающуюся систему. Данная система позволяет осуществлять декорирование керамической плитки любой поверхности. Благодаря данной технологии продукция производителей характеризуется конкурентоспособными преимуществами.

Оборудование для производства керамической плитки

В зависимости от цели предприятия

Предприятиям, которые только начинают изготовление керамической плитки необходимо соответствующие оборудование:

- Бетономешалка или емкости, изготовленные из нержавеющей стали, оснащенные перемешивающим устройством;

- Вибростанок;

- Формы для керамической плитки;

- Промышленная печь для сушки изделий и обжига;

- Камера для напыления глазури, рисунков.

Если цель предприятия - изготавливать уникальные товары, тогда может потребоваться дополнительное производственное оснащение:

- Усовершенствованная напылительная камера;

- Набор трафаретов, позволяющих наносить уникальный и оригинальный рисунок на плитку.

Линия по производству керамической плитки

На крупных заводах, лидирующих по объемам продаж керамической плитки, установлены автоматизированные линии. Как правило, на отечественных предприятиях устанавливается импортное оборудование Испанского и Итальянского производства. Линии SACMI , установленные на заводах, позволяют изготавливать облицовочные плитки однократного и двукратного обжига (рис. 4). Сделать продукцию конкурентоспособной можно, оснастив дизайн-бюро оборудованием для лазерного обжига силиконовых барабанов компании «Assoprint », изготовленного в Италии.

Создание бизнес-плана для предприятия, изготавливающего керамическую плитку

Для открытия завода, изготавливающего 50 тыс. м 2 керамической плитки в год необходимо такое оборудование:

- Печь;

- Смеситель;

- Шаровая мельница;

- Транспортеры;

- Сушильное оборудование;

- Распылители;

- Весовой питатель;

- Прессы, штампы;

- Упаковочное оборудование и вспомогательное.

Руководители создающегося завода должны арендовать производственные помещения площадью 600 м 2 , а также офис площадью 20 м 2 .

Производственные помещения должны включать:

- Склад для сырья;

- Цех по производству изделий;

- Склад готовой продукции.

Производственная программа завода по производству керамической плитки подразумевает изготовление 60 080 м 2 товара в год. Для данного объема производства необходимо 420567 кг сырья. Рассчитаем стоимость сырья и материалов для изготовления заданного объема керамической плитки. (табл. 1)

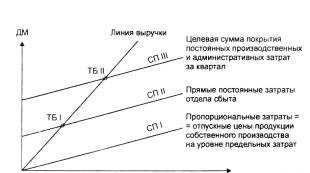

Для расчета основных показателей эффективности завода, изготавливающего керамическую плитку необходимо совершить калькуляцию себестоимости готового изделия . (табл.2)

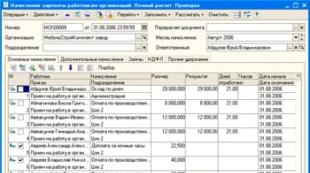

Потребность в персонале и фонд заработной платы в год рассчитан в таблице 3.

-> Производство, строительство, сельское хозяйство

Производство кафельной керамической плитки.

Кафельная плитка , как один из наиболее востребованных строительных материалов, всегда пользовалась спросом. Люди не перестают строиться, производить ремонт квартир даже во время кризиса. И если крупные производители, специализирующиеся на изготовлении кафельной плитки для новостроек, сегодня во время кризиса «конкретно страдают» в первую очередь, то ориентировавшись на обеспечение кафельной плиткой отдельных квартир, Вы всегда останетесь в «плюсе».

Преимущества и особенности производства кафельной плитки

В данном случае, малый бизнес, в отличие от большого производства, имеет несколько вполне «солидных» преимуществ. Во-первых – это большое разнообразие готовой продукции, чем вряд ли может «похвастаться» крупный производитель. На руку «мелким» производителям кафельной плитки сыграло и падение курса национальной валюты, значительно увеличив стоимость импортной продукции.

Основное конкурентное преимущество малого производства кафельной плитки – возможность выпуска действительно качественной продукции по ценам, ниже конкурентных.

Оборудование для производства кафельной плитки

Для закупки минимального набора оборудования необходимого для начала производства керамической кафельной плитки

потребуется около $10 тыс.

За эту сумму Вы получите: бетономешалку, вибростанок, формы под плитку, камеру для напыления рисунков, глазури и полупромышленную печь для сушки продукции при температуре около 200 градусов. Оборудование для производства кафельной плитки можно приобрести как в комплекте, так и по отдельности, что получится немного дешевле.

Однако, чтобы изготавливать не стандартную плитку, а нечто эксклюзивное, уникальное, необходимо обзавестись дополнительными приспособлениями. Многофункциональная модернизированная напылительная камера обойдется в сумму от $3 тыс. Для нанесения различных рисунков, также потребуется набор трафаретов. Приблизительная стоимость комплекта из 200 шт. трафаретов – около 600$.

Возможно приобретение и массы других самых разнообразных приспособлений, позволяющих сделать плитку, например, самосветящейся, однако и стандартного набора будет достаточно для производства как настенной , так и напольной плитки .

Материалы, помещение и пресонал для производства керамической плитки

Качество готовой плитки в значительной мере зависит от качества материалов применимых для ее изготовления. Лучше использовать высокомарочный цемента и гранитный отсев. Также, Вам понадобятся пластификаторы, красители и глазурь. Если исходить из ежемесячного производства кафельной плитки для покрытия 5000 метров квадратных площади, затраты на сырье, составят порядка $12 тыс.

Для организации производства данного количества кафельной плитки, будет достаточно 4-х рабочих: 2-е возле бетономешалки, 1- для обслуживания вибростола и еще один будет заниматься сушкой и упаковкой плитки. Кроме того, для обеспечения надлежащего качества продукции, необходимо нанять мастера, с знанием технологичного процесса.

Требования к помещению для организации бизнеса по производству керамической плитки минимальны. Необходимая площадь – порядка 100 кв.м. Это может быть холодный склад, сарай – практически все что угодно, что имеет стены и крышу…

Окупаемость производства керамической плитки

- $10 тыс. – оборудование для производства кафельной плитки,

- $12 тыс. – сырье,

- около $3 тыс. – заработная плата работников,

- около $1 тыс. – аренда помещения и оплата электроэнергии (может значительно отличатся).

- 1,5 тыс. $ - на организацию производства и открытие дела.

В итоге, одноразовые затраты составят $30 тыс., и около $18 тыс. – ежемесячные.

Рассчитывать доходы будем исходя из средней стоимости реализации плитки в 7$ за метр квадратный. При объеме производства в 5 тыс. кв.м. суммарный ежемесячный доход будет около 35 тыс. $.

Однако, если Вы считаете, что все настолько идеально и гладко, как видно из предварительных подсчетов, придется Вас немного разочаровать.

Сезонность и рынки сбыта.

Керамическая плитка – продукция, которая очень зависит от сезона и модных тенденций. Спрос на плитку в зимний период практически равен нулю. Работать впрок в холодную пору года нет смысла, поскольку произведенная плитка к следующему году может быть уже не в моде. Спрос на керамическую плитку активизируется весной. Летом же, проблем с реализацией у Вас возникнуть не должно.

Относительно рынка сбыта – здесь все по стандарту: через ремонтные бригады, рекламные и выставочные стенды на строительных рынках и ярмарках, интернет и прочие методы заявить о себе и привлечь клиентов.

Таким образом, реальный срок окупаемости вложений будет чуть более 1 года.

И помните, без керамической плитки сегодня не обходится ни один серьезный ремонт. В Росии немало магазинов керамической плитки, их ассортимент обогатит вашу фантазию в плане дизайна плиток и будет надежным путеводителем по тенденциям современного ремонта.

Используются смеси различных материалов:

- глинистые материалы, которые обеспечивают пластичность влажной массы, необходимую для формовки заготовок плитки;

- кварцевое сырье - в основном кварцевый песок, который образует «скелет» керамического изделия, то есть выполняет структурную функцию, необходимую для того чтобы ограничить и контролировать изменение размеров изделия, неизбежное при сушке и обжиге;

- материалы, содержащие полевые шпаты (алюмосиликаты натрия, калия, кальция и т.д.) или карбонаты (в частности, кальция), благодаря которым при обжиге достигается нужная вязкость, которая обеспечивает стекловидную и плотную структуру готового изделия.

Производство керамической плитки состоит из этапов:

- Добыча глины. Процесс производства начинается в карьерах, где добываются исходные составляющие. Используемые типы глины должны иметь строго определенный химический состав, в дальнейшем это во многом определяет свойства материала и его поведение при прессовании и обжиге. Глина поступает на фабрику, где складируется в специальные контейнеры. В каждый контейнер – свой сорт глины.

- Приготовление смеси. Глина смешивается с другими компонентами в строго рассчитанной пропорции, поступает на участок предварительного перемалывания до определенного размера и проходит операции: 1) измельчения; 2) смешивания; 3) увлажнения. Приготовление керамической массы в зависимости от свойств исходного сырья и вида изготовляемой продукции осуществляется:

-полусухим способом (прессованием из порошкообразной массы - глину вначале дробят и подсушивают, затем измельчают и подают на формование);

- пластическим способом (из тестообразной массы с помощью тепловой обработки - под давлением глину дробят, затем направляют в глиносмесител, где она перемешивается с добавками до получения однородной пластичной массы);

-мокрым способом (исходные материалы измельчают и смешивают с большим количеством воды (до 60%) до получения однородной массы, далее уже жидкая смесь поступает в специальные резервуары).

Для изготовления тела плитки (на производстве его часто называют бисквит, так как по цвету и форме он напоминает корж для приготовления торта) сырьевые материалы тщательно измельчаются и перемешиваются для получения совершенно однородной массы для последующей формовки. - Формовка изделия. Для формовки применяется два метода - прессование и экструзия.

При прессовании порошкообразная масса сдавливается прессом в двух направлениях, под высоким давлением происходит перемещение и частичная деформация гранул, благодаря чему даже необожженная плитка обладает соответствующей плотностью и прочностью.

При экструзии клинкерная плитка изготовляется из тестообразной массы и формуется при продавливании через специальное отверстие экструдера, имеющие форму будущего профиля. От метода сухого прессования экструзия отличается тем, что в производственном процессе существует так называемая «жидкая фаза», когда вязкая масса выдавливается из определенной формы под давлением и затем обрезается. Именно эти технологические тонкости позволяют производить материал различной формы, тогда как при прессовании можно получить только плоскую плитку определенных размеров. Клинкерная плитка, изготовленная методом экструзии, может быть гораздо толще прессованной, к тому же выпуклой или вогнутой, что дает возможность выпускать и специальные клинкерные элементы, например, угловые, внешние и внутренние. - Сушка изделия. Обязательной промежуточной операцией технологического процесса производства керамических изделий является сушка. Сушка выполняет важную роль, так как на этом этапе из изделия удаляется вода, которая была необходима для формовки. Условия сушки имеют крайне важное значение для обеспечения целостности изделия, поэтому процесс следует тщательно контролировать во избежание образования деформаций, растрескиваний и прочих дефектов. В производстве керамической плитки на сегодняшний день наиболее распространенными являются сушильные установки с сушкой горячим воздухом Такая установка обеспечивает выход на поверхность изделия влаги, ее дальнейшее испарение и удаление. Быстродействие установки (процесс сушки длится несколько десятков минут) обеспечивается хорошим теплообменом, эффективной вентиляцией и относительно высокой температурой воздуха, при которых производится осушение. Если же сырец, имеющий высокую влажность, сразу после формования подвергнуть обжигу, то он растрескивается. Далее, в процессе сушки и окончательного высокотемпературного обжига проходит «усадка» плитки (пропорциональное уменьшение в линейных размерах), именно это как раз и объясняет наличие калибров, присваиваемых плитке - по сути, обозначение ее фактического размера. Вызвано это тем, что невозможно с точностью до миллиметра предусмотреть это уменьшение в процессе обжига, оно зависит от множества факторов. Поэтому в дальнейшем, на заключительном этапе, плитка сортируется согласно фактическому размеру (калибру), который в свою очередь имеет небольшие допуски, согласно нормам ISO.

- Нанесение глазури (эмали). Глазурь (от немецкого Glasur, от Glas - стекло) - стекловидное защитно-декоративное покрытие на керамике, закрепляемое обжигом (прозрачное или непрозрачное, бесцветное или окрашенное). Глазурь представляет собой смесь различных минералов и соединений (фритты, песок, различные окислы, красящие пигменты, которые наносятся на поверхность изделия и расплавляются). Глазури бывают разного вида, цветные или нецветные, матовые и глянцевые, даже прозрачные. Цвет глазури достигается за счет добавления солей и оксидов металлов, например, кобальт дает синий цвет, хром - зеленый, железо – красный. Плитка может быть глазурованной и неглазурованной. У глазурованной плитки верхний, сравнительно тонкий слой имеет стекловидную структуру, то есть поверхность плитки отличается от ее основания и обеспечивает зрительный эффект (цвет, глянец, орнамент и т.д.), а также ряд свойств, таких как водонепроницаемость, твердость и т.д., которые не может обеспечить основание плитки. Таким образом, в составе глазурованной плитки имеется два слоя с различной структурой: глазурь на поверхности и основание, расположенное ниже. Неглазурованная плитка, наоборот, имеет однородную структуру по всей толщине. На сегодняшний день существует несколько десятков способов нанесения глазурей на поверхность керамической плитки. Глазурь может наноситься в виде гранул, пастообразной массы или распыленной суспензии. Технологически эмаль наносится с помощью машины – большого круглого барабана, длина окружности, которого в несколько раз больше длины плитки. Барабан, прокатываясь, наносит жидкую эмаль и поскольку длина его окружности намного превышает длину плитки, то за один оборот обрабатывается 3-4 плитки. Момент нанесения может происходить по-разному: до обжига, после обжига и даже во время обжига. Для придания плитке более эстетичного вида процесс глазурирования может применяться совместно с нанесением различных изображений Нередко используется осевое смещение барабана, для того, чтобы сделать большое количество плитки с неповторяющимся рисунком, при этом сохраняя выбранный дизайн и цвет серии.

- Обжиг. Посредством обжига плитка, также как и другие керамические изделия, приобретает механические характеристики, делающие ее пригодной для различного использования. Такие характеристики являются следствием химических реакций и физических изменений, которые происходят как в самой плитке, так и в глазури (в случае глазурованной плитки). Обжиг производится в печах непрерывного действия, которые представляют из себя туннель, по которому плитка перемещается на специальных транспортерах, подвергаясь при этом предварительному нагреву, в результате которого испаряется влага, далее плитка обжигается при температуре в зависимости от типа изделия от 900 до 1250 °С и более. Характерным свойством глин является их способность превращаться при обжиге в камневидную массу. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Отличается и максимальная температура обжига для разных материалов. У плитки двойного обжига - около 950 °С, у однократного обжига - до 1180°С, у керамогранита - до 1300°С. После пребывания в течение определенного времени на участке обжига плитка перемещается далее по туннелю, последовательно охлаждаясь до температуры, которая обеспечивает ее безопасную выгрузку из печи. После охлаждения плитка приобретает структуру с высокой механической прочностью.

- Сортировка. Прежде чем поступить на участок упаковки и далее на склад, плитка тщательно сортируется. Этот процесс призван обеспечить решение трех задач: 1) отбраковать дефектные изделия; 2) отделить плитки первого сорта от плиток более низких сортов; 3) сгруппировать плитки каждого сорта в торговые партии с точки зрения размерности (калибр) и цветности (тон). Порядок сортировки может быть следующим: после выхода из печи плитка приходит на участок дефектоскопического контроля и калибровки, и затем визуального контроля тональности. Испытания на участке дефектоскопии заключаются в том, что каждая плитка попадает на так называемые рельсы, расположенные по краям плитки и по центру прокатывается ролик, воздействующий на плитку с определенной нагрузкой. Если плитка имеет дефект, то она не выдерживает нагрузки и ломается, автоматически не попадая на дальнейшие испытания. Дефекты эмалевой поверхности проверяются визуально, одновременно с определением тональности плитки. Далее плитка сортируется по партиям, упаковывается, маркируется и попадает на склад готовой продукции.

Виды керамической плитки

Каждый этап производства для различных видов плиток имеет свои особенности, которые и определяют в дальнейшем характеристики получаемого материала.

БИКОТТУРА

Эмалированная керамическая плитка, предназначенная для облицовки стен внутри помещений. Эмаль придает плитке блеск и позволяет отобразить рисунок любого дизайна, а также защищает керамическое тело плитки от проникновения влаги. Тело плитки, так называемое «печенье», получается путем прессования увлажненной массы из красной глины под давлением в специальных формах с последующим обжигом при температуре до 1040 ºС. Весь цикл производства этого типа плитки происходит за два процесса: 1) для создания основы обжигается только основание плитки, обжиг производится при невысоких температурах. В результате получается высокопористый черепок (с показателем водопоглощения до 10%), не подвергнувшийся усадке и не требующий в дальнейшем сортировки плитки по размерам (калибровки). По окончании производственного цикла плитка проходит контроль планометрических параметров и линейных размеров. В случае несоответствия плитки заданным параметрам, она автоматически снимается с конвейера и идет на переработку. 2) Для закрепления эмали на основание наносится глазурь и происходит вторичный обжиг, характеризующийся еще более низкой температурой (700-900 ºС). Ко второй фазе обжига - фазе нанесения эмали - допускается только предварительно отобранная качественная плитка. Общий смысл поэтапного обжига - обеспечение необходимых прочностных характеристик «бисквита» (необходимы высокие температуры), и сохранение цвета желаемой яркости и насыщенности (при низких температурах красящие пигменты практически не выгорают). Толщина «печенья» составляет 5-7 мм, она уступает по прочности другим видам плитки и имеет интерьерное применение. Эмаль, покрывающая плитку двойного обжига, бывает глянцевой или матовой и не обладает высокой поверхностной прочностью, поскольку не предполагается, что эта плитка, используемая в основном на стенах, будет подвергаться механическим и абразивным нагрузкам (по ней не будут ходить). Исключение составляют некоторые серии плитки, рекомендованные производителями и как напольные. Поскольку процесс нанесения эмали никак не влияет на геометрию плитки, эти параметры после окончания производства уже не контролируются, плитка проверяется на наличие дефектов поверхности. Основные форматы производства плитки: 20х20 см, 20х25 см, 25х33,3 см. Внешне бикоттуру можно отличить по: относительно небольшой толщине; красно-коричневой глиняной основе; небольшому весу; глянцевой блестящей эмали.

Бикоттура обычно изготавливается коллекциями, состоящими из нескольких цветов: более светлого - чаще всего базового в серии и дополнительных – более темных и с большим количеством декорированных элементов. Декорированные элементы изготавливаются следующими способами:

- с использованием дополнительного третьего обжига: предварительно сделанная плитка нарезается под нужный размер (например, бордюр). На уже готовую плитку наносят необходимый рисунок. Делается это различными способами в зависимости от ожидаемого эффекта – нанесением рисунка через сетки или трафареты красками, золотом, глазурью (иногда в виде порошка). Далее на изделие наносится еще один слой эмали с последующим обжигом при еще более низкой температуре (до 700 ºС) для закрепления рисунка, при этом порошок глазури расплавляется, образуя рельефный рисунок.

- с помощью гипса: для изготовления рельефных декорирующих элементов большой толщины в замес добавляют гипс, придающий пластичность, затем происходит формование с последующим покрытием эмалью и обжигом (иногда сушкой без обжига).

МОНОКОТТУРА

Это эмалированная керамическая плитка, предназначенная как для облицовки стен, так и для укладки плитки на пол. Некоторые ее виды являются морозостойкими и, соответственно, позволяют применять данную серию снаружи и внутри помещений. Весь цикл изготовления монокоттуры происходит за один процесс обжига. Специально приготовленная смесь, состоящая из разных сортов глины с добавлением других натуральных компонентов, перемешивается в специальных емкостях и одновременно увлажняется. Затем она подсушивается и перемалывается в огромных вертикальных барабанах практически до состояния взвеси, и под давлением подается в пресс-форму. Размер прессованных плиток на этом этапе превышает номинальный размер примерно на 7-10%, то есть керамическая плитка, имеющая размер по каталогу 30х30 см, имеет пока еще размер приблизительно 33х33 см. Все это происходит потому, что в процессе окончательного обжига и сушки плитка сужается, пропорционально уменьшаясь в линейных размерах. Далее керамическая плитка направляется в специальную камеру окончательной подсушки и на участок, где на еще не обожженную плитку наносится эмаль, которая после обжига защищает структуру плитки и придает задуманный изначально цвет и дизайн плитки. После нанесения эмали плитка направляется в печь длиною до 100 м. Постепенно нагреваясь там до температуры 1200 °С и затем плавно остывая, керамическая плитка проходит тот самый одинарный обжиг, в результате которого основа становится исключительно твердой и на ней закрепляется эмаль, образуя с плиткой прочное единое целое. После выхода из печи плитка направляется на участок дефектоскопного и визуального контроля тональности и калибровки, после чего сортируется по партиям, упаковывается, маркируется и отправляется на склад готовой продукции.

Основные отличия бикоттуры от монокоттуры: большая твердость (плотность) материала в результате использования более мощного пресса и большей температуры обжига, наличие серий с низким водопоглощением (<3%), морозостойкими качествами (некоторые типы плитки одинарного обжига производят специально для эксплуатации при минусовой температуре, такой плиткой можно облицовывать постройки снаружи), более толстая и прочная основа плитки, более твердая, износостойкая эмаль. Плитка одинарного обжига подвержена усадке, поэтому могут встречаться расхождения в размерах (калибрах плитки), которые отличаются в разных партиях. Эмаль у плиток одинарного обжига, кроме повышенных прочностных характеристик, обладает стойкостью к бытовым моющим средствам, а некоторые виды этой плитки обладают также повышенной стойкостью к агрессивным химическим средам.

Декоры для монокоттуры производятся двух типов: напольные и настенные. Производство напольных декоров очень похоже на производство основного материала с той лишь разницей, что на заготовки нужного размера наносится рисунок заданного дизайна, который затем также обжигается, и поэтому твердость эмали декора не уступает прочности основного поля. Настенные декоры делаются по тем же технологиям, что и для бикоттуры, соответственно не обладая прочностными характеристиками основного материала. Во многих случаях керамическая плитка монокоттура предлагается как напольная, соответствующего цвета и размера для некоторых серий бикоттуры, таким образом, дополняя их.

Существует также особый подтип монокоттуры, производимый форматом 10х10 см. Плитки этого формата рекомендованы, как правило, для облицовки «фартука» на кухне (оформления и защиты стены между нижними мебельными столами и верхними шкафчиками) и имеют меньшую толщину (около 6 мм) и большее количество различных декоров. Поскольку эта керамическая плитка используется в основном в интерьере, она не обладает всеми преимуществами монокоттуры (используются более мягкие параметры при прессовании и обжиге), но, тем не менее, она прочнее, чем бикоттура, и может быть использована как напольное покрытие в частных интерьерах (коттеджах, квартирах и так далее).

МОНОПОРОЗА

Отдельный вид плитки одинарного обжига, производится по технологии прессования и последующего одинарного одновременного обжига тела плитки и нанесенной глазури. При производстве монопорозы используется глина с высоким содержанием карбонатов. Это изделие является высокопористым и обладает большим показателем водопоглощения – до 15%. Толщина основы составляет 12 мм, потому что прочность такой плитки меньше, чем у монокоттуры. Технология производства монопорозы дает возможность изготавливать большие плиты. Так как при производстве используется белая смесь, это позволяет наносить тонкий слой светлой эмали. Это очень выгодно, потому что, например, бикоттура, имеющая красную основу требует толстого слоя светлого покрытия. Поэтому наиболее распространенными являются расцветки, имитирующие мрамор. Поверхность плитки украшают как традиционным способом – нанесением рисунка на изделие, так и с помощью резки под водой под большим давлением на специальном оборудовании, таким образом можно получать красивый сборный декор, используя в том числе и кусочки натурального камня. Такая плитка менее плотная, чем монокоттура, и применять ее можно только для внутренней отделки помещений.

ГРЕС (Керамический гранит)

Керамический гранит прокрашенный по всей массе - это неэмалированная керамическая плитка одинарного обжига, изготовляемая из светлых сортов глины. Смесь, из которой изготавливают плитку грес, состоит из глин нескольких сортов, кварцевого песка, полевого шпата и красящих пигментов (окиси металлов) – натуральных компонентов, которые в отличие от природного камня, не служат источником повышенного радиоактивного фона и являются безопасным для здоровья материалом. Фазы производства керамического гранита схожи с монокоттурой. Смесь прессуется, подсушивается, а затем обжигается при очень высоких температурах. При этом исходный материал спекается и образует монолит. Благодаря этому керамогранит обладает высокими техническими характеристиками, такими как: низкий показатель водопоглощения – менее 0,05%, стойкость к химическим воздействиям, повышенная стойкость к истиранию, прочность при ударах, прочность при изгибах, стойкость к перепаду температур, четкость рисунка и цвета, расцветка изделия не меняется под воздействием внешних факторов. По типу поверхности керамический гранит разделяют на несколько основных видов:

- Матовый - плитку с такой поверхностью после выхода из печи не обрабатывают дополнительно, поэтому она имеет естественный вид.

- Полированный - необработанную поверхность греса ровно срезают, а затем осветляют. В результате плитка становится сверкающей. После полировки на изделие наносится состав, который закрывает микропоры и делает поверхность менее восприимчивой к загрязнению. Однако такая плитка имеет несколько недостатков (если на нее попадает вода, она становится очень скользкой, к тому же ее очень легко поцарапать, поэтому за полированным гресом нужно следить особенно тщательно и чистить специальными неабразивными жидкими моющими средствами).

- Полуполированный (лаппатированный – от итальянского lappato – притертый, заглаженный) керамогранит - получают посредством срезания меньшего верхнего слоя греса по технологии поверхностной шлифовки (для этого используют специальные шлифовальные камни). Обычно таким образом обрабатывают неровную плитку, в результате получается эффектное сочетание полированных и матовых участков. Поверхность лаппатированного керамического гранита легче очищается от загрязнений. Лапатированная керамическая плитка отличается от полированной менее интенсивной обработкой плитки, в результате чего плитка приобретает блеск и нескользкую поверхность.

- Большое распространение получил смальтированный керамический гранит (gres porcelanato smaltato). Технология его изготовления очень схожа с производством монокоттуры - нанесенная эмаль, определяющая цвет и фактуру поверхности, обжигается вместе с плиткой в результате одинарного обжига, но при этом материал обладает такими же высокими прочностными и морозоустойчивыми показателями, как керамогранит.

- Еще одной технологией обработки керамического гранита является ретификация. Ретификация - это дополнительная механическая обработка уже готового материала, заключающаяся в срезании боковых кромок с каждой стороны как матовой, так и полированной плитки на специальных станках (при помощи алмазных кругов), для придания всем без исключения плиткам в серии единого размера в каждом формате и одинаково ровных краев изделия. Эта операция позволяет укладывать плитки разных размеров, а также сочетать матовые и полированные плитки одной серии с минимальными швами от 1мм, что является дополнительным преимуществом и практически невозможно для неретифицированных плиток. Тем не менее такую плитку все же рекомендуется класть со швом – для того чтобы при усадке здания, или при расширении плитки (например, от температурных перепадов), она не потрескалась.

КОТТО

Это, как правило, неэмалированная керамическая плитка одинарного обжига. Она изготавливается из красной глины путем экструзии – продавливания через квадратную, прямоугольную или, например, шестиугольную форму. Котто применяется в основном для отделки полов. Метод экструзии позволяет получать плитку самой причудливой конфигурации. Наиболее ходовые размеры: 250x250, 300x300, 200x400 и 400x600 мм. Корпус котто имеет разнообразную натуральную окраску желтой, коричневой и красноватой гаммы. Лицевая поверхность обычно обрабатывается специальными щетками, в результате чего на ней появляются твердые бугорки. Окончательно поверхность котто может быть отполирована, отшлифована или, наоборот, сделана нарочно шероховатой. Основные технические характеристики котто: низкие показатели водопроницаемости и истираемости, стойкость при сжатиях и изгибах, стойкость к химическим и атмосферным воздействиям.

КЛИНКЕР

Клинкер - это керамическая плитка одинарного обжига с уплотненной основой, при изготовлении которой применяют метод экструзии, а также технологию прессования (например, у фабрики Paradyz). Иногда ее эмалируют или покрывают так называемой «солью» – тонким слоем прозрачного стекла. Основные характеристики клинкера: высокая сопротивляемость механическим нагрузкам, низкие показатели истираемости и водопроницаемости, стойкость к химическим воздействиям, стойкость к перепаду температур, морозостойкость. Обычно клинкеры используют для облицовки полов как внутри, так и снаружи, а также при строительстве бассейнов – в отделке цоколей, уголков, водостоков, ступеней и различных соединительных элементов.

МАЙОЛИКА

Крупнопористая плитка с цветной основой и лицевой поверхностью, как правило, покрытой непрозрачной глазурью, на которую нанесен яркий рисунок. Для производства майолики берут карьерные глины, содержащие песок, карбонатные фракции и окислы железа. Плитка получается методом прессования с последующим двойным обжигом. Майолика отличается высокой механической прочностью и стойкостью к образованию кракелюров (мелкие трещины на поверхности красочного слоя в живописи - в старинных картинах на холсте и дереве, а также на керамике, эмали, стекле), но из-за пористой основы майолика легко впитывает воду, поэтому может быть использована только для отделки внутренних стен в сухих помещениях. Несмотря на ограниченную область использования и энергоемкий двойной обжиг, майолика пользуется устойчивым спросом благодаря высоким декоративным достоинствам, прочно ассоциирующимся со стариной.

Общие рекомендации по подбору и применению плитки можно сформулировать так

Бикоттура - применяется для облицовки стен в интерьерах, иногда для покрытия пола (если выбранная серия рекомендована к такому применению), но лишь в тех помещениях, которые не сопрягаются напрямую с улицей и где, как следствие, нет риска повредить эмаль механическими частицами (песок, пыль).

Монокоттура - используется для облицовки всех типов поверхностей в интерьерах, а особо стойкие виды этой плитки могут применяться как напольное покрытие в общественных местах с не очень интенсивной проходимостью (все-таки нужно учитывать, что эмалированная керамическая плитка так или иначе будет изнашиваться в процессе эксплуатации быстрее, чем прокрашенный в массе керамогранит). Также морозостойкие серии могут быть использованы для наружных и внутренних работ.

Керамогранит, прокрашенный в массе - облицовка всех типов поверхностей как внутри помещений, так и на улице. Практически не имеет ограничений по применению - это могут быть и частные интерьеры, и рестораны, и аэропорты, и бассейны, и тротуарные дорожки и т.д. Здесь только особо стоит отметить, что для некоторых наружных работ и полов в специальных помещениях необходимо подбирать плитки с соответствующей противоскользящей поверхностью (для ступеней лестницы) или улицы, специальных помещений (складские помещения, производственные цеха). Выбор полированных плиток керамогранита: в связи с очень гладкой поверхностью данного материала его используют в основном во внутренних помещениях, где нет опасности попадания на него воды, которая делает его очень скользким. Также нужно учитывать тот факт, что применение этого материала в местах, имеющих прямой контакт с улицей (рестораны, кафе, вестибюли), подвергает его дополнительному износу, так как он будет больше подвержен механической нагрузке и со временем может потерять свой внешний вид.

Свойства и особенности керамической плитки

Керамическая плитка - это очень прочный материал. Если плитка правильно уложена, то предел ее прочности в 10–20 раз превосходит аналогичный предел для цемента или железобетона - может достигать 30 тысяч тонн на квадратный метр! Высокий показатель жесткости позволяет керамической плитке не гнуться и не деформироваться даже при очень высоких нагрузках на разрыв. И чем она толще, тем выше этот показатель. Стекловидная поверхность керамической плитки (глазурь или эмаль) защищает керамическую плитку от воздействия воды. Этот материал обладает свойствами огнеупорности и огнестойкости, благодаря чему плитку можно использовать для облицовки печей и каминов. Она не горит, защищает облицованную поверхность, а при нагревании не выделяет ядовитых веществ. Плитка не подвергается разрушению при соприкосновении с химическими веществами (единственная угроза - фтористо-водородная кислота). При соприкосновении с керамической плиткой не возникает разряда статического электричества, как это бывает с синтетическими поверхностями (ковролин, линолеум), то есть плитка – диэлектрик. Керамическая плитка изготовлена из натуральных природных компонентов и безопасна для окружающей среды. Керамическая плитка быстро вбирает и проводит тепло, то есть обладает высокой теплопроводностью. Это один из самых гигиеничных материалов, его очень легко поддерживать в чистоте.

- Износостойкость - одно из важнейших качеств напольной плитки, которое характеризует устойчивость плитки к истиранию и способность сохранять внешний вид без изменений. Исследователи американского Института Фарфора и Эмали, которые проводят анализ, тестирование и исследование керамических материалов, разработали классификацию плитки по степени истираемости. Сокращенно она называется PEI и используется для того чтобы правильно подбирать плитку определенной группы износостойкости в зависимости от типа помещений, в которых она будет уложена. Если положить на пол плитку несоответствующей группы, она очень быстро вытрется, потеряет прочность, покроется царапинами, а глазурь утратит блеск. Классификация PEI включает в себя пять групп: PEI I – плитка этой группы предполагает легкую степень эксплуатации без воздействия абразивных частиц (используется для стен в ванных комнатах). PEI II – плитка этой группы предполагает эксплуатацию с небольшим наличием абразивных частиц (используется для стен/пола в спальнях, кабинетах, ванных комнатах). PEI III – плитка третьей группы укладывается в любых жилых помещениях и в небольших офисах, не имеющих прямого входа с улицы. Плитка не подходит для лестниц, коридоров и других помещений с большой проходимостью. PEI IV - плитка этой группы обладает более высокими прочностными характеристиками, чем плитка предыдущей группы, и поэтому подходит для любых жилых комнат, а также для покрытия лестницы, холла, коридоров. PEI V - Плитка пятой группы является наиболее прочной и стойкой к истиранию из глазурованных плиток. Поэтому только ее применяют как в частных, так и общественных интерьерах с проходимостью выше среднего (офисы, магазины, кафе, рестораны). Для мест с интенсивным трафиком (движением) рекомендуется использовать неглазурованный керамогранит (аэропорты, вокзалы, торговые центры).

- Водопоглощение - отношение массы воды, поглощенной образцом при его полном погружении в воду, к массе сухого вещества. Отношение выражается в процентах. Водопоглощение глазурованных керамических плиток для пола не должно превышать 3% (стандарт EN 176 Bl), для настенных плиток водопоглощение должно составлять не менее 10% (стандарт EN 159 BIII). Показатель водопоглощения плитки играет важную роль при облицовке бассейнов. Для этого необходимо использовать только специальную плитку, как например, керамогранит, клинкер, фарфоровая плитка.

- Морозоустойчивость – способность плитки сопротивляться перепадам температуры. Водопоглощение и морозостойкость взаимосвязанные характеристики, напрямую зависящие от пористости плитки. При обжиге любой керамической плитки, какая бы технология не применялась, в ее теле образуются поры - от испарения остаточной влаги, от выхода газов, образующихся в ходе высокотемпературных химических реакций. Естественно, что в них может проникать влага от дождя, тумана, снега - если плитка уложена на улице, или от разнообразных технологических жидкостей - если плиткой облицована, например, холодильная камера. Морозостойкость - способность керамических изделий, насыщенных водой, выдерживать многократное попеременное замораживание в воздушной среде и оттаивание в воде без признаков разрушения и без значительного снижения прочности, иными словами, показатель морозостойкости - это стойкость к циклическим замораживаниям и оттаиваниям. Европейскими методиками проверки обусловлено, что 25 циклов замораживания / оттаивания при температуре от – 15Сº до +15Сº (при температуре от – 20Сº до +25Сº согласно ГОСТ 7025-91) достаточно для того, чтобы установить факт наличия или отсутствия стойкости. Стойкость керамической плитки обусловливается двумя параметрами: наличием и количеством пор. Плитка двойного обжига довольно пористая и, следовательно, не морозостойкая. А плитка одинарного обжига с водопоглощением меньше 3% считается морозостойкой. Керамогранит в отличие от керамической плитки имеет самый минимальный уровень водопоглощения – меньше 0,05%, что характеризуется отсутствием пор и микротрещин на поверхности и противостоит проникновению воды внутрь, не расширяется и не вызывает разрушение при заморозках. Морозостойкость обязательно нужно учитывать и в том случае, когда плитку укладывают на улице или в неотапливаемом помещении, где температура воздуха опускается ниже 0Сº.

- Растрескивание - это появление тонких трещин в эмалевом покрытии. Это происходит с некачественной или неправильно подобранной плиткой под действием резких перепадов температур. Такой дефект иногда присутствует на плитках до укладки. Если будет доказано, что при изготовлении плитки была нарушена норма «сопротивляемости растрескиванию», дефект считается производственным браком. Когда плитка растрескивается через некоторое время после укладки, причинной может служить неправильная укладка плитки: использование плохого раствора или клея, слишком толстый или тонкий слой этих материалов.

- Сопротивление скольжению - это характеристика, которая определяет способность поверхности препятствовать скольжению предмета, находящегося на ней. Она выражается коэффициентом трения, который чаще всего измеряется немецким методом нормы DIN. Результат испытания выражается в размере угла наклона пола, при котором предмет начинает скользить. Сопротивление к скольжению является основным требованием к безопасности жилых и промышленных помещений, а также для наружных напольных покрытий. В банях, саунах и бассейнах обычно укладывают ребристую плитку с желобками.

- Химическая устойчивость – характеристика эмали плитки, отражающая ее способность выдерживать контакт с химическими веществами при комнатной температуре. Под химическими веществами имеются в виду кислоты, соли, основания, а также бытовая химия, добавки для бассейна и продукты домашнего обихода. Плитка должна оказывать сопротивление агрессивному или механическому воздействию этих веществ, не претерпевая внешних изменений. Согласно норме EN 122 выделяются следующие классы плитки по устойчивости к агрессивным средам (средам, вызывающим разрушение материалов и ухудшение его свойств – использование бытовых моющих средств, атмосферное воздействие): Класс AA - при проведении испытаний плитка полностью сохранила внешний вид, Класс A - внешний вид изменился незначительно, Класс B - выявлены значительные изменения внешнего вида, Класс C - произошла частичная потеря внешнего вида, Класс D - первоначальный вид абсолютно потерян. Следует не забывать и про швы на облицованной плиткой поверхности. Их можно защитить, заполнив эпоксидными материалами, которые хорошо сопротивляются химическим воздействиям.

- Тон и калибр плитки. Тон - цветовая насыщенность плитки, которая может немного не совпадать с заявленным цветом. Он обозначается на упаковке цифрой или буквой. Калибр - фактический размер плитки, который иногда на пару миллиметров отличается от номинального. Калибр указан на упаковке рядом с номинальным размером. Небольшие расхождения в размерах часто случаются при производстве плиток с очень плотной основой. При изготовлении плитка сортируется по партиям одного размера с допуском разницы, установленной нормативами. Перед укладкой плитку следует проверить на наличие несовпадений с указанными на упаковке данными по размеру/сравнению калибров, в противном случае даже незначительные отклонения могут вызвать неровности или другие дефекты покрытия.

- Сопротивление на изгиб - это характеристика, определяющая, какое предельное значение статической нагрузки, приложенной к трем точкам одной керамической плитки, она способна выдержать без разрушения. Сопротивление изгибу тем выше, чем ниже водопоглощаемость плитки. Керамогранит обладает очень высоким сопротивлением на изгиб, а пористая плитка – более низким.

- Предел прочности – уровень возможной нагрузки, которую должна выдерживать плитка. Он напрямую зависит от ее толщины. Способность противостоять нагрузкам особенно важна для напольной плитки. Такие нагрузки, как вес человека или мебели, плиточное покрытие должно выдерживать легко и не ломаться.

- Поверхностная твердость - это характеристика, выражающая способность поверхности быть устойчивой к появлению царапин и повреждений. В соответствии с нормой стандартов EN101 плитка классифицируется по шкале от 1 до 10 соответственно возрастающей твердости минералов, используемых для проведения теста. Царапины четко просматриваются на блестящей поверхности плитки, на матовой же они менее заметны.

- Устойчивость к перепадам температур - это способность поверхности эмали не претерпевать видимых изменений вследствие «шока» вызываемого резкой сменой температуры путем последовательных циклов погружения в воду комнатной температуры и последующего помещения в печь с температурой свыше 105°C. Тест показывает большую или меньшую устойчивость плитки к таким воздействиям.

Керамическая плитка применяется людьми с незапамятных времен. Благодаря внешнему многообразию и отличным качествам этого материала, его массово используют в ваннах, туалетах, на кухнях. Благодаря такой популярности, правильно налаженное производство керамической плитки будет очень выгодным.

Компоненты для создания керамической плитки

В качестве сырья при изготовлении керамической плитки применяются разнообразные смеси определенных компонентов, таких как:

- глинистые материалы, придающие свойство пластичности, за счет которой становится возможной формовка заготовок изделия;

- кварцевой песок, основной наполнительный материал смеси, создающий каркас керамической плитки;

- карбонатные материалы, состоящие некоторого числа полевых шпатов, придающие необходимую вязкость и плотную структуру при обжиге.

Технология получения шихтовой смеси для изготовления керамической плитки включает в себя несколько этапов, позволяющих получить однородный материал, требуемой фракции и влажности. Влажность смеси зависит от технологии изготовления керамической плитке, и составляет от 5 до 20%.

Несмотря на методику изготовления керамического изделия, технология получения шихтовой смеси включает 3 последовательные операции: измельчение, перемешивание и увлажнение.

Измельчение порошка выполняется по двум методикам: сухое измельчение компонентов с дальнейшим добавлением воды и влажный способ, при котором исходные компоненты измельчаются в воде, а затем подвергаются сушки методом распыления. Метод измельчения в первую очередь зависит от массы и геометрических размеров изделия.

Технология производства керамической плитки

Существуют три основных способа производства керамической плитки.

Существуют три основных способа производства керамической плитки.

Первой методикой является полусухое прессование порошков влажностью до 7%. Этот способ является основным.

Второй, по своей распространенности, считается технология литья из шликера. В этом случае используется раствор глинистой суспензии влажностью от 30 до 35%.

Последний способ производства строительной керамики на предприятиях, это пластическое формирование из масс, обладающих влажностью от 15 до 20%.

Основными этапами производства керамических изделий являются:

- специальная обработка глинистого материала с добавками минеральных веществ;

- получение изделия определенной формы;

- термическая обработка, заключающаяся в обжиге изделия до необходимого состояния, зависящего от области применения.

На большинстве современных заводов применяются поточно-конвейерные линии, состоящие из большого числа оборудования, являющегося отдельным узлом в общей технологии. Большая часть керамической плитки, а точнее около 95% от общего числа, получают прессованием шихтовой массы, влажностью от 5 до 7 %. На этапе формировки, еще не обожженная плитка, приобретает необходимые плотность и прочность.

Достаточно важным этапом производства является сушка изделия . На этом этапе необходимо максимально избежать появления возможных деформаций, трещин и других дефектов. Как правило, сушка производится горячим воздухом. Химическая инертность, и эксплуатационные свойства керамической плитки достигаются на этапе обжига. В основном, обжиг осуществляется в специальных печах проходного типа и непрерывного действия. Температура этого вида термообработки, для керамической плитки, может достигать 1250 градусов.

Приспособления для изготовления керамической плитки

Основным оборудованием, используемым при производстве керамической плитки, являются: бетономешалки, вибростанки, печи для обжига и сушки.

Основным оборудованием, используемым при производстве керамической плитки, являются: бетономешалки, вибростанки, печи для обжига и сушки.

Бетономешалки, с помощью встроенных в них лопастей осуществляют перемешивание исходных компонентов. Перед выбором бетономешалки необходимо произвести расчет производительности, требуемой в конкретном случае производства.

Формирование плитки осуществляется посредством вибростанка. В нем происходит прессование смеси в специальных формах. После формовки изделия помещаются в печь для удаления лишней влаги. Лучшим вариантом будет сушка потоками горячего воздуха.

Другой тип печей, применяемых в производстве керамических изделий, это туннельные печи для обжига. Температура нагрева в таких печах достигает 1250 градусов.

Не менее важным оборудованием является камера для нанесения рисунка. Выбор устройство зависит в первую очередь от финансовых возможностей.

Оборудование для печати на керамической плитке

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

Для нанесения рисунка на керамическую плитку применяются УФ-принтеры. Печать на такой поверхности требует заправки специальными чернилами с высокими адгезионными свойствами и глазурными красками. После выполнения графического изображения выполняется полимеризация УФ-лампой. Принтеры для нанесения рисунка на керамику бывают струйные и лазерные.

При производстве небольших партий применяют струйные керамические принтеры. В основном с их помощью наносят черно-белые изображения. При больших объемах выпускаемой продукции потребуется лазерный принтер. Сначала картинка выполняется на декольной бумаге, а затем, переносится на плитку и обжигается в печи. Перед покраской плитку необходимо обезжирить.

Коммерциализация получения керамической плитки

В отличие от крупных производств, малый бизнес в этой сфере имеет некоторые большие преимущества. Главным является широкий ассортимент выпускаемых изделий, который, маловероятно может предложить крупный изготовитель. Важным достоинством небольшого производства плитки считается возможность изготовления высококачественной продукции по низкой стоимости. При этом технология изготовления керамической плитки может быть освоена достаточно быстро.

Благоприятным для предпринимателей, специализирующихся в производстве изделий из керамики, стало снижение курса валюты, повлекшее за собой повышение стоимости зарубежной продукции. Минимальное число приспособлений для выпуска керамической плитки обойдется вам в 10 000 долларов. Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Благоприятным для предпринимателей, специализирующихся в производстве изделий из керамики, стало снижение курса валюты, повлекшее за собой повышение стоимости зарубежной продукции. Минимальное число приспособлений для выпуска керамической плитки обойдется вам в 10 000 долларов. Сюда входит устройство для перемешивания, вибростанок, печное оборудование для сушки, камеру для нанесения рисунка и глазирования, а также специальные приспособления для формовки.

Для производства специфической кафельной плитки понадобятся дополнительные оборудование и приспособления. Так же, не стоит забывать о трафаретах для нанесения рисунков, стоимость которых составляет около 600 долларов.

Главным конкурентным преимуществом является качество изделия, зависящее в первую очередь от исходных материалов для приготовления шихтовой смеси. Поэтому, понадобятся качественный гранитный отсев и пластификаторы. Например, для выпуска кафельной плитки, покрывающей площадь в 5 000 квадратных метров, стоимость исходных материалов составит около 12 000 долларов. Для организации производства такого числа кафельных изделий потребуется наличие четверых рабочих.

Необходимо привлечь к выполнению работ специалиста, для контроля и корректировки технологии производства. В качестве помещения подойдет склад, площадью 100 квадратных метров.

В итоге, суммировав все затраты, получим:

Одноразовые затраты в 30 000 долларов;

Ежемесячные расходы на производство около 18 000 долларов.

Средняя цена при реализации одного квадратного метра плитки равняется 7 долларам. При объеме 5 000 квадратных метров ежемесячный доход составит 35 000 долларов.

Модели современного оборудования

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

В настоящее время на рынке строительной техники предлагается множество различных видов устройств для изготовления керамической плитки. Принтеры марки Canon для цветной печати на керамической плитке создают изображение по топографической схеме CMYK. Низкая себестоимость, высокое качество и быстрота работы выделяет их среди большинства аналогов.

Среди вибростендов популярностью пользуется саратовское оборудование «Марс». Они имеют сравнительно небольшие габариты и высокую производительность, при этом, цена на них существенно меньше, чем на зарубежные аналоги.

Широкий выбор бетономешалок предлагает Златоустский завод бетоносмесительного оборудования. Для организации небольшого или среднего производства подойдут мини-РБУ, производительностью от 10 до 50 кубических метров в час. Единственным их недостатком можно считать отсутствие автоматического режима работы.

Видео про изготовление керамической плитки